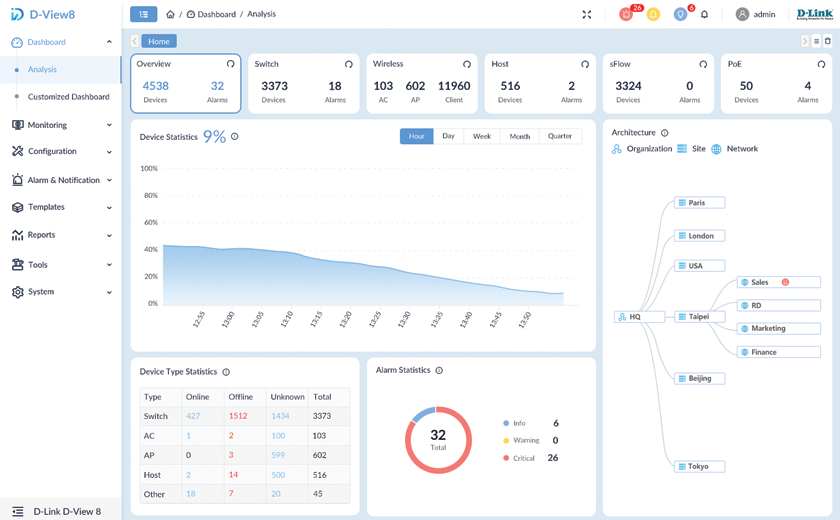

L’Industrial Automation si occupa di tutti i componenti che rientrano nella cosiddetta “piramide dell'automazione”. Al vertice troviamo i prodotti più tecnologici quali PC industriali e HMI (Human Machine Interface), seguono a scendere le logiche di PLC e I/O remoti. Si passa poi per gli azionamenti e relativi motori, per arrivare alla base con il controllo di processo, la sensoristica e tutti i componenti elettromeccanici.

Questa catena di sistemi di controllo e gestione delle macchine è in continua evoluzione, grazie per esempio agli sviluppi della robotica e dell’Intelligenza Artificiale, o alla diffusione della Internet of Things (IoT), fino all’utilizzo dei Big Data.

La sfida di oggi è passare dall’Industria 4.0 all’Industria 5.0, ovvero creare un equilibrio tra tecnologia avanzata e sostenibilità, concentrandosi su un approccio più umano e sostenibile nella produzione e nell'industria. La parola d’ordine è sempre “integrazione”, non solo fra macchine e sistemi di controllo ma anche - e soprattutto - fra uomo e macchina, per arrivare a un miglioramento complessivo della qualità del lavoro.

Le nuove tecnologie rendono possibile un altro aspetto fondamentale per l’industria: la personalizzazione. I prodotti e i servizi possono essere adattati alle esigenze individuali dei clienti senza aumentare significativamente i costi di produzione.

Siamo nel mondo dello Smart Manufacturing: fabbriche intelligenti con sistemi di produzione altamente automatizzati e interconnessi.

Obiettivo di Comoli Ferrari è supportare i propri Clienti nella scelta delle soluzioni più idonee in ambito industriale: soluzioni connesse, sostenibili e sicure.